你有没有觉得,肉眼检查的质量效率实在太低,漏检的情况也时常发生,标准更是千差万别?今天我们就来聊聊一家中小型精密部件制造公司,如何借助阿里云的通义灵码(AI代码助手),打造一个7×24小时在线的“AI质检专家”,在降低成本、提升效率和质量方面取得了显著成效。

企业背景与面临的问题

这家公司专注于为汽车和消费电子行业提供精密金属零件,但在产品出厂前的“外观缺陷质检”环节却遇到了不少挑战:

过度依赖人工:

在生产线的最后环节,他们依赖多名质检员,在强光下通过肉眼检测部件表面的小划痕、凹坑和污渍等缺陷。

效率低下与成本高昂:

人工检测的速度慢,成为了生产能力的瓶颈。而且,质检员需要轮班,因此人力成本也随之飙升。

标准不统一与漏检风险:

由于不同质检员的标准和状态不一,误判和漏检的情况时有发生,这让客户投诉频频,甚至面临批量退货的风险。

数据无法积累:

缺陷类型和发生的位置全靠纸质记录,难以进行统计分析,从而优化生产工艺。

解决方案:基于“通义灵码”的智能视觉质检系统

虽然企业没有庞大的AI团队,但他们通过引入阿里云的“通义灵码”以及其它AI视觉组件,结合现有的工业相机和PLC(可编程逻辑控制器),快速搭建了一套低成本、高效能的解决方案。

数据采集与标注:

首先,他们用高清工业相机拍摄了数万张合格品以及各种缺陷品(划痕、凹坑、锈点等)的图像。

模型训练与调优(关键):

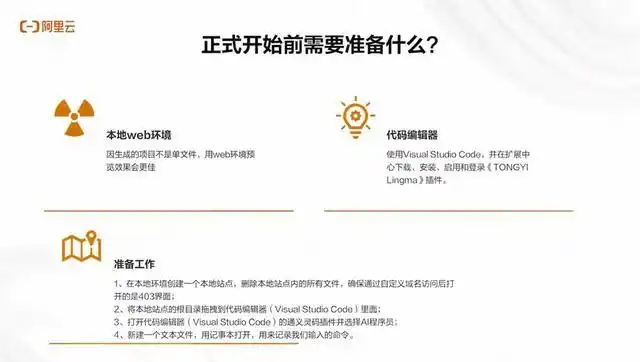

虽然技术人员不是AI专家,但他们利用“通义灵码”的代码生成和解释能力:

生成数据预处理代码:

通过向通义灵码描述需求(“请生成Python代码,将图片统一缩放到512×512像素,并进行归一化处理”),迅速获得基础代码框架。

调用预训练模型并微调:

通过自然语言指令,通义灵码帮助他们选择合适的开源视觉检测模型(比如YOLO系列),并生成加载预训练权重、在自有缺陷图片上进行迁移学习的代码。

调试与优化:

当模型的准确率不理想时,技术人员向通义灵码反馈现象(“模型对小划痕漏检率高”),通义灵码能提供调整数据增强策略、修改损失函数等建议代码,降低了调参的难度。

系统集成与部署:

将训练好的模型打包成API服务,运行在阿里云ECS上。生产线的PLC在部件到达工位时会触发拍照,调用API进行实时分析,并将合格与否及缺陷类型的结果反馈给PLC,从而控制机械臂进行分拣。

数据看板:

所有检测结果会实时上传到云端数据库,利用简单的数据可视化工具,生成实时质量看板,展示缺陷率、缺陷类型分布以及关联工位等信息。

实施效益分析

质量提升:

系统上线后,外观缺陷漏检率降低了90%以上,客户投诉率显著下降。

效率飞跃:

检测速度提升到每秒2-3个部件,是人工检测的5倍以上,彻底打破了产能瓶颈。

成本节约:

逐渐减少夜班质检人员,直接人力成本每年节省约60万元。

管理优化:

实现了质量数据的全流程数字化,能够精准定位缺陷多发工位,反向推动前道冲压、清洗等工艺的优化,整体良品率不断提升。

明总点评

这个案例告诉我们:AI技术的应用并不一定需要巨额投资去组建算法团队。

对于许多中小企业来说,借助像“通义灵码”这样的云端AI工具,可以降低技术门槛,加速迭代速度。

这家公司通过使用阿里云的通义灵码,成功降低了外观缺陷漏检率,真是个不错的案例!借助AI技术,提升了效率和质量,节省了成本,值得其他制造企业学习。

引入通义灵码后,这家公司的质检效率和准确率都大幅提升,真是个成功的转型案例,值得其他制造企业借鉴。

借助通义灵码,这家公司的质检实现了质的飞跃,90%的漏检率降低真是令人惊叹!希望更多企业能学习这种创新方式。